10月15日,第十二届中国国际钢铁大会·2023年全球低碳冶金创新论坛于上海圆满举办,德国西马克集团作为该大会的赞助商受邀出席,并在"钢铁绿色低碳转型的技术路径"的会谈上和与会嘉宾分享了西马克绿色低碳转型的前沿经验成果。

西马克中国首席运营官施罗德参加会议并发言

近些年,极端天气和气候危机频发,对人类健康、生态系统和经济的影响加深。深感企业社会责任的西马克于2022年宣布"#向绿色金属转变"的全新企业使命,将其150年的经验和数字化积累应用到绿色低碳转型技术和路径上,用前沿的技术助力全球钢铁产业价值链脱碳。

技术积累支撑绿色低碳发展

由于全球钢铁企业的生产结构、转型理念、技术水平等不能一概而论,因此二氧化碳的减排方案没有固定的"参考答案",基于钢铁厂现有的基础设施和设备条件以及当地政策法规等因素因地制宜无疑更适合当下产业的发展现状。针对不同类型、不同需求的钢铁厂,西马克均有成熟的技术和改造方案可供选择。

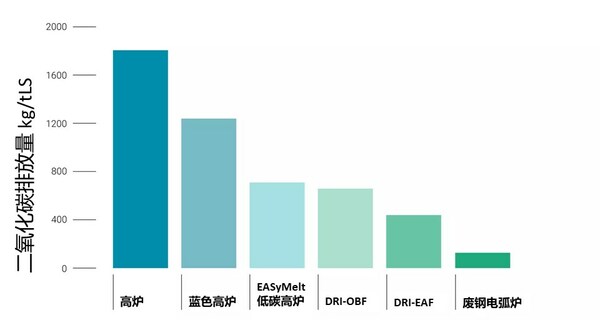

整体来看,目前钢铁生产主要有3条工艺路线,即传统的高炉、直接还原等初级炼钢工艺路线以及二次电炉炼钢工艺路线。其中,由于高炉工艺具有产量高和处理各种铁矿石能力强的特点,在钢铁工业中仍然至关重要,但该工艺路线会产生大量二氧化碳排放。据测算,每吨粗钢都会产生约1.8公吨的二氧化碳排放,这与一个人每年通勤8,100公里所产生的二氧化碳量大致相同。为了降低高炉工艺中的二氧化碳排放量,西马克开发了"蓝色高炉"以及EASyMelt技术。

蓝色高炉和EASyMelt技术的核心是利用合成气,即一种主要由一氧化碳和氢气组成的气体。合成气作为一种还原剂,替代了高炉中焦炭的使用。合成气通过炉身和风口喷入高炉,仅通过炉身下部新的围管喷吹合成气这一操作,就可以减少30%左右的二氧化碳排放量。通过使用所有EASyMelt技术进一步升级高炉,能达到60%以上的减碳效果。EASyMelt低碳高炉是一种电气化的直接还原和熔化工艺的结合,仅需要使用少量的煤炭,用还原性气体如焦炉煤气、天然气、氢气和氨气等,完全代替了传统的热风,因而可以大幅减少二氧化碳的排放。西马克可通过应用碳捕获封存或生物质等技术来实现净零排放。以现有的工厂为基础,EASyMelt比其他低碳炼铁技术的投资更低,工艺更灵活。

此外,高炉路线的另一主要替代方案——直接还原路线,也受到业界高度关注。直接还原工艺和开放式熔炉(OBF)或电弧炉(EAF)的组合等解决方案已经受到全球顶尖钢铁集团的认可。

由西马克集团旗下保尔沃特提供的采用MIDREX®直接还原工艺和开放式熔炉的组合工艺路线能够在竖炉中直接还原铁矿石产生海绵铁,然后转化为高质量的钢,降低对焦煤的需求,是一种稳定且资源依赖相对较低的减碳技术。由天然气直接转为可再生氢气作为还原剂,这使得DRI-OBF(直接还原+开放式熔炉)配置的工厂的二氧化碳排放量进一步减少65%左右,DRI-EAF(直接还原铁+电弧炉)配置的工厂的二氧化碳排放量则可进一步减少95%左右。

不同钢铁生产工艺路线的二氧化碳排放量

全球案例引领绿色钢铁实践

凭借众多前沿减碳技术,西马克集团收获了来自全球的减碳项目合同,并为不同项目量身定制减碳方案和工厂设计,针对不同企业需求灵活应用一项或者多项减碳技术。

其中最具代表性的项目之一是与H2绿色钢铁公司(H2Green Steel,简称H2GS)合作的项目。H2GS是世界上第一个大规模的完全绿色钢铁生产厂,西马克为其提供减碳技术,供货范围涵盖冶炼厂到成品线。H2GS全部使用绿氢取代煤炭生产绿色钢铁,产品大纲包括先进的高强度钢和汽车等级钢。项目启动后,已有领先的汽车制造商与H2GS签订了供货协议,整个西马克集团在该项目上的订单总额超过10亿欧元。

德国工业巨头、世界财富500强企业蒂森克虏伯与西马克合作启动了一项工业脱碳项目,该项目是世界上最大的工业脱碳项目之一,仅西马克的订单就已超过18亿欧元。蒂森克虏伯钢铁公司委托西马克负责氢基直接还原工厂、创新的熔炼炉以及相关辅助系统的设计、交付和建设,该工厂预计年产250万公吨直接还原铁。蒂森克虏伯也将成为世界上第一家将100%氢基直接还原工厂与创新熔炼炉相结合的钢铁制造商。

另一全球钢铁巨头——世界第六大钢铁公司塔塔钢铁也与西马克建立了长期合作。2023年西马克和塔塔钢铁签署了一份谅解备忘录,在塔塔钢铁厂应用EASyMelt技术实施联合工业示范,该示范项目的主要目标是与高炉基准运行相比,将二氧化碳排放量减少50%以上。

#向绿色金属转变

在全球制造业向绿色发展转型的当下,全球主要经济体已逐步制定了减碳政策来应对气候变化,绿色转型是企业不可推卸的责任,也将是决定企业未来竞争力的重要一环。作为拥有150多年技术和经验的全球知名企业,西马克已成为高难度项目领域的首选合作伙伴,未来还将和全球钢铁企业一道,激发制造业绿色低碳转型的无限潜力。